Система ППРПП, или «20 ключей» управления (см. рис. 1) — универсальная методика, при помощи которой любая компания может избавиться от внутренних противоречий и найти выход из управленческого тупика. Главное преимущество этой методологии заключается в том, что предприятие, приступающее к работе с нею, может без всякого ущерба для своей эффективности «перекроить» ее под себя. Не существует жесткого, обязательного алгоритма внедрения 20 ключей. Он формируется потребностями и проблемами каждой конкретной фирмы и определяется с помощью специальной самооценки, проведение которой является частью ППРПП.

Мы продолжаем наблюдать претворение в жизнь принципов методики 20 ключей на примере компании Windfall Products. Это предприятие достигает все новых успехов в каждом ключе, и происходящие с ним положительные изменения становятся все заметнее его сотрудникам и посетителям.

Напомним, что в Windfall Products внедрение ППРПП было начато с проведения самооценки, в ходе которой было определено, какому уровню соответствуют показатели компании в каждом из 20 ключей. По ее результатам был установлен порядок работы над ключами, наиболее подходящий именно для этого предприятия. Так была сформирована программа, которую в Windfall называют «Ключами к совершенствованию».

Первым этапом преобразования компании стало обеспечение управления по целям (ключ 2). Внедрение этого ключа помогает руководству и рядовым сотрудникам согласованно устанавливать цели работы фирмы. Согласно ППРПП, без этого невозможно эффективно решать задачи, стоящие перед предприятием. Высший балл по этому ключу получают компании, в которых существует полная и измеримая система целей, а для их реализации продумана единая стратегия.

Компании-»отличники» по этому ключу отвечают следующим требованиям:

Этот ключ оказался самым сложным для Windfall Products. Сказалась острая нехватка данных об эффективности работы цеха. До начала внедрения ППРПП не было полной информации ни об одной производимой там операции. В настоящее время в компании разрабатывается и внедряется информационная система, интегрирующая все операции и облегчающая взаимодействие с поставщиками и потребителями. Это помогает сотрудникам предприятия полнее понять нужды клиентов, оценить издержки, объемы работы, проценты брака, производительность оборудования и т.д. Чтобы научиться измерять эффективность работы своей команды, им пришлось изрядно покорпеть над изучением различных инструментов для создания собственных крупноформатных таблиц.

На следующем этапе внедрения ППРПП работников организации наделили полномочиями и, главное, реальными возможностями проводить улучшения (ключ 14). Высшего балла по этому ключу достойны предприятия, разрабатывающие на основе внесенных предложений передовые технологии, которые находят применение на практике. Это в полной мере осуществляется на Windfall. Кроме того, сведения о таких улучшениях распространяются по всей компании через информационные центры команд.

Затем были предприняты усилия по совершенствованию работы сотрудников в командах (ключ 3). По-настоящему налаженная, естественная, а не формальная (формальность собраний – частая болезнь малых групп) работа в группах вдохновляет работников на то, чтобы отдавать все свои знания и умения на благо процветания команды и помогает изобрести навыки эффективного самоуправления, которое позволяет им достигнуть большей продуктивности труда. Высшей оценки по этому ключу удостаиваются компании, в которых малые группы действуют очень активно, и каждый работник подает по пять предложений по улучшению в месяц. Все 650 сотрудников компании Windfall Pro ducts постоянно работают в небольших группах над различными проектами, о которых каждая группа ежеквартально сообщает остальным членам коллектива. Это ярчайший показатель того, что внедрение инноваций в компании происходит за счет вовлечения персонала в проведение изменений, а не путем насильственного навязывания перемен.

Подлинное вовлечение персонала начинается с его обучения. Чтобы проводить улучшения, необходимо уметь самостоятельно решать проблемы, проводить совещания, применять функционально-стоимостной анализ. Сотрудников Windfall этому обучают двое специалистов в области постоянных улучшений.

В компании понимают, что для обучения важны здоровые отношения между сотрудниками. Поэтому ее руководство нашло время для работы с персоналом по программе Дейла Карнеги, которая способствует развитию позитивных взаимоотношений, а также помогает обрести уверенность в себе, воспитать в себе самоуважение, лидерские навыки, навыки борьбы со стрессами. На Windfall Products помнят, что главный объект постоянного улучшения – человек, что если каждый сотрудник будет постоянно работать над собой, улучшать отношения в семье и в своем окружении, будет совершенствоваться и все предприятие.

После того как была налажена работа в группах, на Windfall приступили к реализации ключа 1 – «наведение чистоты и порядка». Как уже говорилось, порядок на предприятии исключительно важен для успеха любых преобразований, и логичнее всего было бы начать с его обеспечения. Но в Windfall Products на производстве используются порошковые материалы, от которых кругом черно и грязно, и поэтому там очень сложно достигнуть соответствия высоким стандартам чистоты, установленным ППРПП (высший балл по этому ключу может получить только предприятие, где регулярно проводится уборка от стены до стены, а рабочее место каждого сотрудника безупречно чисто). Чтобы добиться этого, компании необходимо сначала серьезно подтянуть другие сферы своей деятельности. Вот почему работы по обеспечению чистоты были начаты только на четвертом этапе совершенствований. Здесь Windfall уже делает большие успехи – в частности, компании удалось оправдать свой девиз «Место для всего и все на своем месте». Но главные свершения, скорее всего, впереди. Ходят же легенды о японском цементном заводе, на котором нет пыли. Кто знает, может быть, такого блестящего результата добьется и Windfall.

Пятым этапом преобразований стало налаживание на предприятии объединенного производства (ключ 8). Объединенное производство подразумевает такую связь процессов поставки и потребления, при которой оператор каждого последующего процесса получает результат предыдущего (полуфабрикат, частично собранное изделие) в заранее определенном месте, или, в терминологии ППРПП, в запланированной «точке связи». Это аналогично организации торгового пространства в супермаркете: под определенный вид товара отводится определенная полка, благодаря чему покупатель знает, где он сможет найти интересующий его товар. Наличие точек связи обеспечивает более эффективные и более удобные формы контроля за производством и движением незавершенных изделий, а также позволяет экономить средства на оптимизации пополнения запасов. Если в супермаркете

«Тянущая система» — pull system — производственная система, ориентированная на запуск производства или закупку (отпуск) продукции именно в тот момент, когда необходимо пополнить запасы или когда возникает спрос. Таким образом, потребитель как бы «вытягивает» товар из системы, которая должна все время находиться с ним в контакте. Примерами таких систем могут служить JIT и kanban. Идея вытягивающей системы возникла в сер. 20 в. в американских супермаркетах. Суть ее заключалась в том, что полка с товаром наполняется по мере ее опустошения. Если же спроса на товар нет, то ставить его туда не будут. Эта очевидная закономерность — спрос рождает предложение — была перенесена наблюдательными японцами в сферу производства, что позволило, в частности, компании Toyota избежать многих существенных проблем, в том числе проблему перепроизводства. В случае работы небольшими партиями стоимость комплектующих повышается, но высвобождаются замороженные средства, сокращаются траты на хранение запасов, а также производственные площади.

Итак, в организации объединенного производства, или тянущей системы производства, очень важны «точки связи». Однако высший пилотаж этой техники – устранение «точек связи», создание гибкой и мгновенно реагирующей на внешние воздействия производственной системы, где разнородные участки будут объединены в едином производственно-технологическом процессе. Windfall далеко продвинулась на пути к этой цели. Для этого всем ее сотрудникам — и лидерам команд, и их рядовым членам – пришлось многому научиться и преодолеть много трудностей. Например, инженерам труднее всего далась работа над устранением несбалансированности оборудования, которая, как известно, приводит к нарушению слаженности производства. Из-за слишком быстрой работы каких-то участков на линии возникают простои по причине нехватки сырья, а из-за неэффективного функционирования других, не справляющихся с обработкой продукта, образуется межоперационный запас, то есть происходят непроизводительные затраты ресурсов. Все это приводит к необоснованным потерям, о которых в большинстве случаев даже не задумываются. Однако инженеры компании WindfallProducts сумели модифицировать крупные части оборудования, так что появилась возможность их перемещать. В итоге удалось выстроить такую работу подразделений, когда продукция без задержки передается с одного участка на другой, а также соблюсти баланс оборудования и каждого отдельного процесса в целом. Подобным образом было устранено множество других неполадок организации производства. В результате этого показатель продуктивности стал в четыре раза превышать средний по отрасли.

|

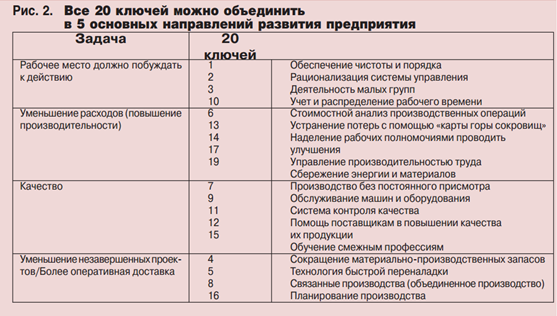

Эксперт Мирового банка, член Глобальной сети бенчмаркинга (GBN), директор агентства по реструктуризации промышленных предприятий Молдавии Георгий Ефрос для удобства разбивает 20 ключей на несколько групп, которые различаются объектами улучшений (рис. 2): совершенствование производственной и управленческой систем предприятия, а также логистики, повышение производительности или качества производства, применение новейших технологических разработок. Начинать преобразование предприятия г-н Ефрос рекомендует с элементарного наведения порядка. Соответственно, первая группа ключей под названием «рабочее место должно побуждать к действию» включает в себя 1, 2, 3 и 10 ключи (номера ключей соответствуют порядку, установленному в оригинальной теории И.Кобаяси), при помощи которых легко справиться с хаосом на производственных площадях. Это можно объяснить тем, что для всех предприятий, независимо от характера производства, мусор, отходы и беспорядок — настоящее бедствие и препятствие для любых попыток совершенствования. Практика показывает, что все глобальное надо начинать с простого. Это правило действует и в случае с проведением масштабных преобразований на предприятиях. Процветание фирмы, как известно, можно обеспечить только общими усилиями всех ее сотрудников. Точно так же порядок на всем предприятии начинается с порядка на каждом рабочем месте.

|

Материал подготовлен А. Саяховой

Источник: «Деловое совершенство», № 2, 2006