Место действия – завод «Кэдбери» по производству шоколада в городе Чудово

Время действия — июль 2009 года

Действующие лица и исполнители:

Владимир Должиков, директор завода

Анна Виноградова, руководитель службы качества

Елена Михайлова, координатор проекта

Наталия Кузнецова, менеджер участка

Юрий Самойлов, директор программы «20 ключей» в России»

Александр Стерляжников, внештатный корреспондент журнала «Стандарты и качество»

Рабочие цеха

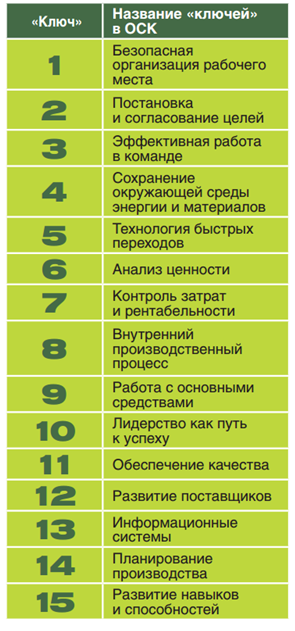

Операционная система Кэдбери (ОСК) — Cadbury Schweppes Manufacturing System

НЕМНОГО ИСТОРИИ

Cadbury plc — одна из ведущих международных компаний по производству и реализации шоколада, жевательной резинки и леденцов. Штат компании насчитывает 50 тыс. сотрудников в 60 странах. Продукция компании пользуется спросом у покупателей по всему миру. История компании насчитывает 200 лет. Она началась с маленького семейного бизнеса, когда в 1824 г. в Бирмингеме молодой Джон Кэдбери решил открыть небольшой магазин по продаже шоколада и шоколадных изделий.

В России корпорация Cadbury представлена двумя фабриками в Новгородской области: фабрикой по производству жевательной резинки в Великом Новгороде и фабрикой по производству шоколада в Чудово — и мощной коммерческой структурой с офисами во всех крупнейших городах страны. На российском рынке продается продукция таких известнейших брендов Cadbury, как Picnic, Fruit and Nut, Cadbury Selection, Dirol, Stimorol, Halls.

В течение многолетней истории своего существования корпорация Cadbury уделяла пристальное внимание качеству производимой продукции и оптимизации бизнес-процессов. Не секрет, что добиться успеха можно только не останавливаясь на достигнутом, поэтому 11 лет назад на двух южноафриканских фабриках и фабрике в Шеффилде (Англия) началось внедрение программы непрерывного улучшения, или операционной системы Кэдбери (ОСК), основанной на программе «20 ключей» (ОСК в своей основе содержит элементы разработанной в Японии Практической программы революционных преобразований на предприятиях, или «20 ключей», нашедшей широкое распространение во многих странах мира). После положительных результатов одна за другой фабрики «Кэдбери» стали использовать опыт своих коллег.

В 2004 г. руководством компании было принято решение о начале внедрения ОСК в России, и после двух лет подготовки 10 февраля 2006 г. обе российские фабрики присоединились к команде единомышленников, внедряющих эту систему на десятках фабрик «Кэдбери» по всему миру.

Владимир. Сегодня хочу приветствовать гостей из Москвы, из Всероссийской организации качества. Мы с удовольствием расскажем и покажем действующую на фабрике систему совершенствования бизнеса.

Анна. ОСК начала впервые внедряться на одном из производств нашей интернациональной компании в Южной Африке, а сейчас действует на всех 52 фабриках «Кэдбери». Она помогает нам развивать конкурентное преимущество в качестве и себестоимости нашей продукции на рынке.

Елена. Впервые знакомство с ОСК произошло 2004 г., когда команда руководителей фабрики была направлена в Шеффилд, чтобы перенять опыт внедрения ОСК английских коллег. Первое время на фабрике с 90-летней историей в Шеффилде мы никак не могли привыкнуть к возрасту британских работников. У нас — все молодые, а там многим за 50. Но в них чувствовался такой молодой задор, по-современному — драйв, что можно было только позавидовать. Мы поинтересовались, что дала им ОСК, в ответ услышали: до внедрения системы они ждали указаний, что и как надо делать, а сейчас четко знают цели подразделения и сами решают, как их достичь.

Владимир. Мы все тогда понимали, что без общего видения цели, без объединения усилий всех сотрудников не сможем добиться таких же результатов, как на зарубежных фабриках «Кэдбери». Для начала обучили основам ОСК старших менеджеров и руководителей среднего звена, а потом они передавали знания своим подчиненным.

Елена. Примечательно, что каждый сотрудник всех фабрик «Кэдбери» обучается по специальным рабочим тетрадкам, изданным для каждого «ключа». Мы вернулись из той командировки вдохновленными, верящими в успех и заразили своим энтузиазмом бóльшую часть коллектива фабрики.

Юрий. Когда на вашей фабрике начала внедряться новая система менеджмента, вы прибегали к услугам зарубежных консультантов?

Анна. Да, английский консультант нам помогал по-новому подойти к работе, структурировать и формализовать отчеты, но душу и свое свободное время в систему вложили наши сотрудники. Например, мастер участка собирает свою команду вне рабочего времени, и это помогает лучше узнать ее членов, люди более раскрепощены и готовы давать новые предложения, пусть даже самые фантастические.

Владимир. Конечно, на первых этапах внедрения была просто необходима профессиональная поддержка консультанта из головной компании. С нами плотно работал Кенни Парсенс. Это опытнейший специалист в вопросах внедрения изменений на производстве, знающий все подводные камни реакции людей на те или иные изменения, и надежный наставник для всех нас.

Елена. Всем нам особенно запомнился праздник-конференция в честь запуска ОСК. Фабрика арендовала театр, собрались все сотрудники нашей фабрики и новгородской — по производству жевательной резинки, более 1000 человек. Все были вдохновлены новыми возможностями, чувствовали себя единым организмом, нацеленным на успех. Это состояние драйва постоянно поддерживалось еще и песнями о «ключах», которые специально сочинили для наших сотрудников.

Владимир. На тот момент было крайне важно, сохраняя высокий эмоциональный подъем, перейти к повседневной работе. И нам это удалось, применяя методики мотивации работников, описанные в ОСК. Это состояние драйва постоянно поддерживается еще и песнями о «ключах», которые мы специально сочинили для наших сотрудников.

Александр. Это была единственная конференция на фабрике?

Наталия. Конференции проводятся не только в честь праздников. Сейчас у нас разработана целая система их проведения. В прошлом году моя команда отвечала за подготовку полугодовой конференции. На каждом таком мероприятии все сотрудники собираются вместе для обсуждения результатов работы, определяют причины побед и промахов, формулируют задачи на следующий период.

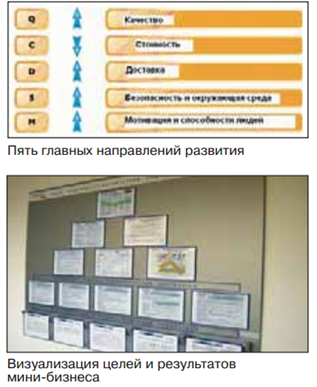

Елена. У каждой фабрики, входящей в корпорацию «Кэдбери», есть пять главных направлений развития, которыми охватывается весь бизнес, — QCDSM. Расшифровывается это так: качество (Quality), стоимость (Cost), соблюдение условий поставок (Delivery), охрана труда, здоровья и окружающей среды (Safety), морально-психологический климат, мотивация (Moral). QCDSM — это направления, по которым руководители оценивают работу как всех фабрик, так и свою собственную. По ним ежегодно все фабрики «Кэдбери» проводят бенчмаркинговое сравнение для того, чтобы определить, на каком уровне по отношению друг к другу они находятся. А «ключи» помогают улучшать показатели по этим направлениям. QCDSM — инструмент в руках руководства, а «ключи» — инструмент в руках команды. Это упрощенное представление о взаимоотношении направлений развития и «ключей». У каждого мини-бизнеса имеется план по внедрению «ключей». По каждому направлению есть основные измеряемые показатели как на уровне фабрики, так и на уровне мини-бизнесов внутри каждой фабрики.

Владимир. Хочу уточнить, что все производство разделено на четыре основных мини-бизнеса, или производственных участка, плюс еще четыре вспомогательных мини-бизнеса — это склады, лаборатории и т.д. Некоторые мини-бизнесы разделены на три смены (команды), если работа посменная. У каждого мини-бизнеса есть мини-контракт с фабрикой, а у фабрики — с компанией. В каждом контракте прописаны обязательства на текущий год и четкие ключевые показатели для оценки выполнения.

Выполнение мини-контрактов в сумме дает выполнение контракта фабрики в целом. Это основной принцип второго «ключа»: цели компании, фабрик и мини-бизнесов должны быть гармонизированы. Все цели выражены в конкретных показателях. Все контракты мини-бизнесов имеются на операционно-технологических участках, показатели знают все сотрудники. Динамика их исполнения еженедельно отражается сотрудниками на досках документации мини-бизнесов. Другими словами — все работают как одно целое на общий согласованный результат.

Наталия. Я считаю очень важным, что команды самостоятельно определяют, какой эффективности и каким образом они смогут достичь. Важно также, чтобы эффективность следующего периода была либо такой же, либо выше, чем в предыдущем. Например, за несколько лет эффективность на линии производства шоколадных батончиков за счет устранения потерь выросла на 30%. Это лучший показатель среди всех фабрик «Кэдбери».

Юрий. Расскажите подробнее, как ведется работа команд по «ключам».

Елена. По каждому «ключу» разрабатывается чек-лист. Оценка проводится по пяти уровням зрелости для каждого мини-бизнеса. После самооценки сотрудники составляют план улучшений по каждому направлению-ключу. Еженедельно обновляется статус выполнения плана. Зеленый цвет отражает 100%-ное выполнение мероприятий, красный — критичные просроченные обязательства, желтый — действие начато, но не завершено на текущий момент. Этакий светофор отражения ситуации.

Сейчас на фабрике ведутся работы по «ключам» 1 «Упорядочение» и 11 «Качество». «Ключ» 10 используется для развития собственных лидеров. Эти «ключи» являются основными для всей фабрики. Руководители мини-бизнесов на ежедневной пятиминутке докладывают о полученных результатах. Они отражаются на общефабричной доске и на досках мини-бизнесов. Здесь же для сравнения представлены результаты прошлого и текущего годов, а также цели на следующий год, расписанные по месяцам и по неделям. И так по каждому направлению QCDSM и по каждому мини-бизнесу.

Каждые полгода все команды фабрики встречаются вместе, оценивают результаты, полученные за прошедшие шесть месяцев, вырабатывают корректирующие действия на следующие полгода. Каждая МВА имеет свой контракт на год.

Владимир. Ценность этих собраний заключается в том, что у любого сотрудника есть возможность открыто высказывать свое мнение, предлагать идеи по улучшению. Другими словами — чувствовать себя частью управленческой команды фабрики. По результатам собраний составляется план улучшений, с анализа выполнения которого начинается следующая встреча. Таким образом, все сотрудники знают, что такое цикл непрерывных улучшений PDCA.

Александр. Вы упоминали о системе мотивации сотрудников. В чем она заключается?

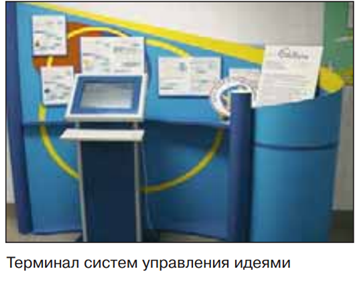

Елена. Каждый сотрудник фабрики может представить свои предложения по совершенствованию бизнеса, занести их в базу инициатив предприятия. Для удобства в цехах установлены специальные терминалы, с помощью которых любой сотрудник может подать свое предложение. Идея рассматривается сначала экспертом, а потом руководителем мини-бизнеса, затем направляется в соответствующую малую группу для возможного последующего внедрения. Если идея реализуется и приносит дополнительный доход, то автор идеи получает разовую премию.

Наталия. Расскажу, как все это происходит. Каждые две недели я собираю свою команду для рассмотрения занесенных в базу данных предложений, оцениваем их, обязательно привлекаем инженеров по обслуживанию оборудования. Если идею отклоняем, то делаем это обоснованно и корректно. Бывают случаи, что идея принята на всех этапах ее рассмотрения, но директор фабрики с ней не согласен, представив свое обоснование отказа. Все проходит очень демократично. Если идея касается сотрудников из разных команд, то она обязательно обсуждается в этих командах. Надо, чтобы идея принесла пользу всем заинтересованным мини-бизнесам. Раз в квартал мы отбираем лучшую идею участка.

Елена. У нас разработана накопительная система баллов. Если от внедрения идеи в течение года получен экономический эффект, то разработчик может получить до 10% от годового эффекта. Но только после того, как получен реальный результат. Получается, что люди могут подрабатывать, не покидая рабочего места. Правда, у нас есть определенный лимит на человека в год. Других членов команды тоже не забывают. На полугодовых собраниях по результатам оценки личного вклада каждого они получают подарки: куртки, ветровки, футболки с символикой фабрики, нашу продукцию.

Владимир. Мы придаем большое значение признанию достижений и награждению сотрудников, принесших своими усовершенствованиями дополнительную прибыль предприятию. Например, одному из операторов на годовом собрании мы вручили ваучер на сумму 30 тыс. р. Его простая идея позволила сократить наши издержки за год примерно в десять раз больше этой суммы.

Юрий. Работа на конвейере слишком однообразна. Как сделать так, чтобы рабочему стало интересно на нем работать?

Анна. Помогает все та же система управления идеями. Работники понимают, что они не простые пешки, что могут применить свои знания, смекалку для улучшения работы. Они знают также, что их усилия обязательно будут замечены и, если будет получен экономический эффект от внедрения идеи, отмечены. Мы предоставляем своим работникам расширенные полномочия. Например, каждый оператор на своем рабочем месте знает, какое сырье является качественным, а какое некачественным. Он держит ситуацию на конвейере под контролем и, как только замечает несоответствие, сразу же запускает соответствующую процедуру.

Елена. Вот посмотрите, в 2003 г. было 59 предложений по улучшениям на всю фабрику, в 2007 г. — 597, то есть 2 идеи на человека. В прошлом году было подано около 700 предложений, из них — 46% мы внедрили.

Юрий. Какие известные методы менеджмента используются командами для совершенствования бизнеса?

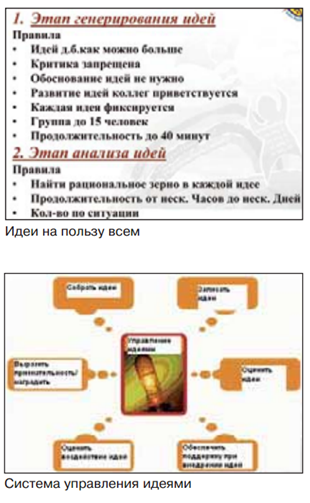

Елена. В основном малые группы работают по проблемам, используя диаграмму Исикавы и 7 простых инструментов. Применяются также и «мозговой штурм», и уже упомянутая система менеджмента идей.

Владимир. Теперь посмотрим непосредственно на рабочих местах, как действует сама система совершенствования.

Действие второе

Посещение производственных подразделений.

Цех по изготовлению вафельных пластин

Наталия. Давайте подойдем к сотрудникам, вы можете спросить у них, как они себя видят в системе совершенствования.

Оператор машины. Сначала было очень трудно, мы многого не понимали в предлагаемой нам системе, многое приходилось нам вновь и вновь разъяснять. Но когда мы почувствовали свою значимость, когда поняли, что в этой системе играем ведущую роль, увидели результаты своих усилий, то на многое стали смотреть уже совсем другими глазами. У нас есть специальные комнаты для «мозгового штурма», где мы выдвигаем свои идеи, не стесняясь, глупые они или умные. Иногда в самом невероятном предложении таится очень много нового и полезного. Принцип один: каждая идея должна быть оценена. На общих собраниях все могут увидеть реальные успехи и реальные просчеты, но только лишь с той целью, чтобы этого не повторить, если это ошибка или упущение. Лучший опыт каждый может применить у себя. Мне очень нравится работать здесь. Мы стараемся придумывать

Оператор упаковки. В самом начале многие термины нам не были понятны, поэтому мы просили сделать нам своеобразный словарь на русском языке с разъяснениями. Он прикреплен к стене: кто забыл — может посмотреть еще и еще раз.

Наталия. Работу в малых группах мы начали в 2001 г., предвосхитив внедрение 3-го «ключа». Это здорово помогло нам впоследствии, когда начали внедрять «ключ» № 9. Ярким примером может служить история о том, как мы начали обслуживать линию-печь по изготовлению батончиков. Сначала к нам из Англии приезжал специалист по чистке печи. Когда он увидел, насколько она была «запущена», в каком грязном состоянии находилась, то заявил: «Вы никогда не научитесь эксплуатировать эту линию!» Но малая группа (три человека) смогла сделать действительно чудо. Наши ребята записали на видео весь процесс чистки английского мастера, а затем сами составили свой регламент. Это привело к тому, что печь теперь вообще не требует чистки, она не останавливается и не тратятся время и деньги на ее обработку. Экономятся огромные средства. Это стало прецедентом среди фабрик компании Cadbury во всем мире. Вот что значит настоящая работа малой группы, количество брака снизилось в три раза!

Александр. Теперь понятно, почему ваш город называется Чудово…

Действие третье

В кабинете директора

Александр. Имеются ли на вашей фабрике какие-либо противоречия между рабочими и высшим руководством?

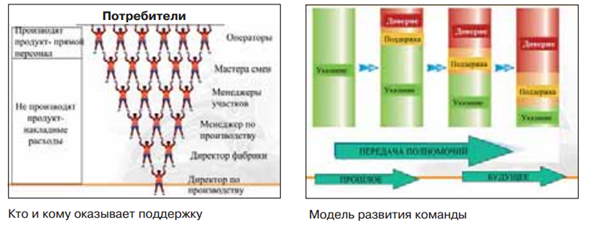

Елена. Основная дилемма подобных производств — кто важнее. Кто создает продукт или команда управленцев фабрики, которая обеспечивает поддержку. Однозначно ответить на этот вопрос нельзя. Но что очень важно, чтобы человек, выпускающий продукт (оператор линии), чувствовал себя неотъемлемой частью процесса. У него имеется больше возможностей влиять на продукт. Работники могут сделать его качественным и безопасным или наоборот, если у них нет знаний, опыта. Поэтому мы во главу угла ставим операторов, а руководство должно предоставить им возможность повышать квалификацию, обмениваться наилучшими практиками, разрабатывать адекватную систему мотивации, создавать среду, в которой люди чувствовали бы себя не простыми исполнителями, а владельцами бизнеса, хотя бы в рамках своего участка, своего оборудования.

Владимир. Основную ценность для компании создают именно эти люди, которые изо дня в день делают одну и ту же работу на линии. Крайне важно, чтобы простой оператор линии чувствовал и осознавал (!), что он первый в цепочке создания этой ценности, в увеличении доли рынка через безупречное качество ЕГО продукта. Звучит, может быть, банально, но это основная философия всех изменений, которые мы делаем через ОСК. Мы придерживаемся такой модели развития: от системы указаний (директивных методов управления) к доверию к исполнителям, к самостоятельной работе команды. Как в хорошо отрепетированной пьесе. Каждый персонаж назубок знает свою роль. После внедрения основных «ключей» руководитель может отойти в сторону от оперативного управления — система будет работать самостоятельно. Ради этого мы и внедрили операционную систему Кэдбери.

Юрий. Что вы считаете основным достижением ОСК?

Владимир. Конечно вовлечение персонала. Это практически всегда самое трудное. Мы видели, как многие начинания проваливаются, как только уходит человек, который за них отвечал. Если сотрудник замотивирован на постоянные улучшения, если руководители адекватно воспринимают и своевременно реагируют на его идеи, если он может влиять на показатели деятельности предприятия, если ему предоставлена возможность учиться, то такую систему можно назвать системой самосовершенствования.

И мне, как руководителю предприятия, управлять им намного проще и эффективнее. В бизнесе 80% успеха — это люди. А остальные 20% — это технологии, методы, сырье. Я считаю, что наша компания успешна за счет работы с людьми. У нас и на фабриках «Кэдбери» за рубежом руководители понимают, что сотрудники — главная ценность и в работу с людьми нужно вкладывать как можно больше сил, времени и души. Это приносит свои духовные и материальные плоды. Ключевой фактор успеха — в уважении людей и их приверженности компании. Текучесть кадров на нашей фабрике всего 4% в условиях, когда вокруг много соблазнов для перемены места работы. Думаю, что это один из реальных показателей уровня мотивации сотрудников.

Анна. Мы искренне любим нашу компанию за то, что она для нас сделала. И очень хорошо понимаем, что, по сути, операционная система Кэдбери — это не просто система управления, это система мировоззрения всего коллектива фабрики.

Владимир. Компания не сможет быстро развиваться и противостоять внешним угрозам, если не мотивировать, не вовлекать, не нацеливать своих сотрудников, если не создавать атмосферу постоянных улучшений и заинтересованности. Прошло более пяти лет со времени начала внедрения ОСК, и, благодаря энтузиазму и вовлеченности всех сотрудников, нам многого удалось достичь и нам есть чем гордиться. Еще больше предстоит сделать, так как ОСК — это не цели и планы на 2—3 года, это стратегия развития компании на десятилетия.

Источник: «СТАНДАРТЫ И КАЧЕСТВО», №11, 2009